正確な設計、緻密仕上げで

プラ金型を自在に操る

工業製品を量産し、流通させるものづくりの大きな流れのなかで、原点というべき役割を担う「金型」。 “マザーツール”とも呼ばれるとおり、その品質が製品全体の完成度に関わる重要な存在だ。しかも、ひとくちに金型と言っても、大きさや用途、素材等によって専門性は細分化されている。有限会社樋口金型の得意分野は、プラスチック用金型。1983年創業の同社では、金型づくりの「入口」である設計と、「出口」となる仕上げ加工を大きな武器に、進化する多様な樹脂の複雑な金型製造を実現し、変わらぬ支持を獲得し続けている。

「新しいほうへ進みたい」

プラスチック金型業界に学び、26歳で創業

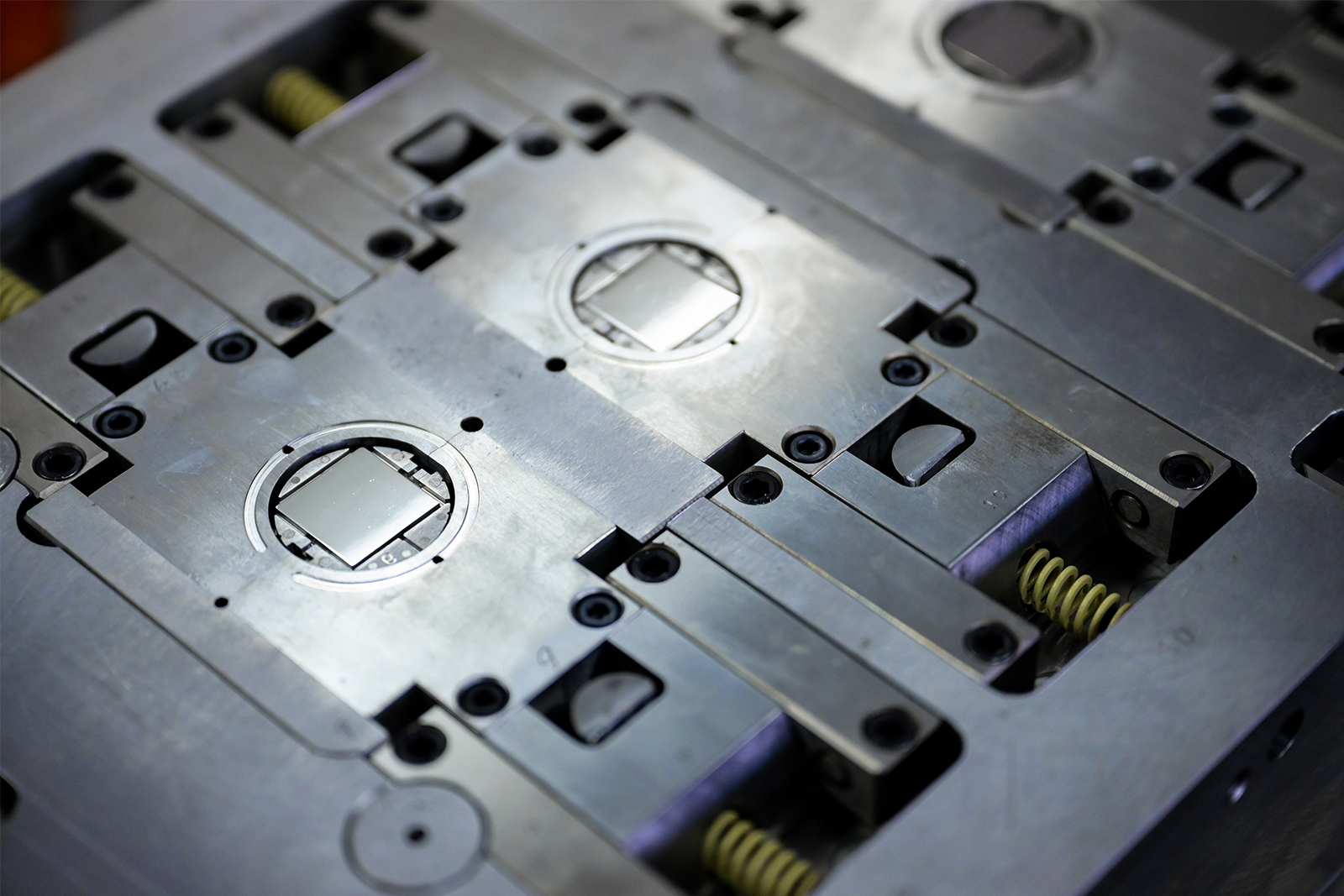

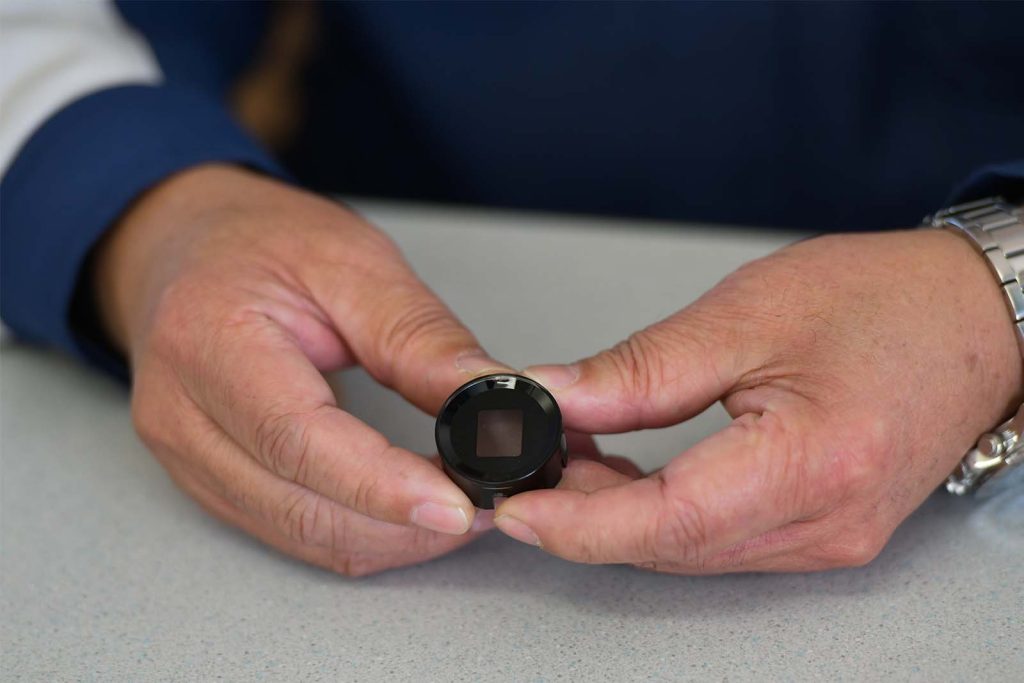

いったい、どんな金型によってつくられたのだろう?思わず首をかしげたくなるほど、複雑なパーツや精緻なレンズ付き部品が机の上にずらりと並んだ。給湯器関連から自動車のバルブ周り、バックモニターまで。じつに多様な分野で用いられているこれらの部品の金型は、すべて樋口金型が手がけたものだ。

軽く、扱いやすく、錆びないうえに、原料も比較的安価。多くの利点をもつプラスチック部品を導入する流れは、いまやあらゆる業界でとどまることを知らない。しかし、代表取締役・樋口修一は50年以上前にプラスチック金型の可能性を信じ、この道へ進むことを決意していたという。

「うちの実家はもともと、引き物(旋盤加工)の会社をやっていたんです。けれど、その道に進む気持ちはあまりなくて。もっと儲かる方、新しい方へ進みたくて、中学生の時からこの業界に行くことをめざし、高校卒業と同時に修行に飛び込みました」

当時、すでにプラスチック金型を手がけていた製作所での8年間の勤務を経て、家業を継ぐことなく26歳で創業を果たした樋口。それでも、地域で同様の製作所が廃業したタイミングだったこともあり、すぐに注文は殺到。アクセル全開で数多くの経験を重ねながら20代、30代を駆け抜けていった。

「とにかく、『まず独立』。自分の会社を持ちたい、ということしか頭になかったんです。一番最初に入れた加工機械は、縦形フライス。新品なんて買えなかったから、中古でね。借金をして買ったもんだから、返すために別のアルバイトもしながら寝る間を惜しんで働きました。無謀だったかもしれないけど、そのとき一歩踏み出したから、いまがあるんですよね」 と、朗らかな笑顔で話す。

「じつは、父にはほどなく引き物の仕事を辞めてもらい、こちらの仕事に合流してもらったんです」

そんなエピソードからも、経営者としての胆力と、先を見通すまなざしの確かさがうかがえる。

選ばれる理由は、「入口」と「出口」の確かさから

ところで、「プラスチック」とは、一体どのようなものを指すのだろう。英語で「自由に形をつくれる」の意味をもつプラスチック(合成樹脂)が包含するものは、意外に幅広い。

「創業した当時、主流だったのは、ベークライトに代表される熱硬化性の樹脂でした。しかし、プラスチック部品が多くの分野で加速度的に浸透していったのは、可塑性樹脂が登場してからですね」

粉状の樹脂に熱と圧力を加えることで固まる熱硬化性樹脂と、熱く溶けたプラスチックを流し、冷えることで硬化する熱可塑性樹脂。大きく分けて二種類のプラスチックのなかに、さらに多様な組成のものが存在しており、素材ごとに収縮率は異なる。これらの特性を見越した的確な設計力も、樋口金型が多くのメーカーからの信頼を集める大きな理由のひとつとなっている。

「ABS、ポリカーボ、ジュラコンに、ナイロン。種類によって性質は違うし、それをどれだけの厚さ薄さにするかによっても、収縮率が変わってきます。それを計算した金型の設計をするとき、とくに新しい配合の樹脂と向き合うときは、長年の経験を生かした勘のような想定が必要になるんです」

そうして設計した金型に樹脂さえ入れれば、バリ処理もなく、一発で美しいパーツが完成する。そんな高精度な金型をつくりあげる「仕上げ力」も、同社の強み。微調整や磨きなどの仕上げ部分は現在、主に息子で専務の樋口陽一の担当だ。

代表取締役の樋口はこう説明する。

「たとえば、このレンズつき部品の金型は、専務を中心に鏡面磨きだけで1ヶ月という時間を費やしました。金型に少しでも傷があれば、成形後にいくら磨いてもきれいなレンズにはなりません。お客様からは、『ちゃんと仕上げられる樋口金型さんにやってもらいたい』と、ご指名をいただけるようです。

機械で磨くミラーマシンもありますが、やっぱり手仕上げでしかできないこともある。鏡面磨きのような金型の案件を受けると、専務には『(ずっと磨かなくてはいけないから)他の仕事ができなくなる』と怒られるけれど、信頼して、頼んでいただいたからには、やはり応えたいですよね」

前向きな探究心が士気を高め、

「挑戦する会社」の風土を育む

同社の金型から生み出される製品のひとつ、給湯器用のパーツは湯が漏れないよう、真円をきちんと出すことが絶対だ。さらに外側のオーリングシールの合わせ面のはぐみは2/100以下を厳守している。

難易度の高い金型は、前述した鏡面仕上げだけではない。種類の異なる二つの樹脂を合わせてパーツ化できる「2色成形」や、コア金型を回転しながら行う「ネジ抜き」など、「他社が嫌がるような」複雑なオーダーにも確実に応えてきた。

「内部のネジ抜きなどは、始点と終点を毎回一定にしなければいけないし、収縮の問題もある。もちろん、抜いてしまったら修正がきかないでしょう。だからそういう要望はたいてい、リスクととらえて受けない会社が多いようです。でもうちは、方針が違う。失敗しながらでも、どうやってできるようにするかを工夫してできるようになれば、それが経験になり、次につながる実績になる。もちろん、『この仕組みは物理的にできない』、と言うことは冷静に判断しながらお客様との会話を進めますが、最初はできるだけ『どうやったらできるか』という思考を大事にして金型と向き合うようにしています」

「難しいオーダーでは、試行錯誤の時間を見越した初期見積もりの立て方にもコツと経験がいりますよ」、そう話しながらも、どこか楽しそうな樋口。

プラスチック金型の製造技術も海外に浸透しつつあり、地域内にも国内外にも競合は存在するが、それでも同社が支持され続けているのは、こうした高度な要望に応える技術力と、前向きな探究心のたまものなのだ。

そしていま、樋口が育んできた技術と信頼のバトンは、息子であり専務の樋口陽一をはじめ、次世代に受け継がれようとしている。

「プラスチック金型の技術そのものはこれから発展から成熟に向かうとき。今後も求められる変化といえば、やはり新しく生まれる樹脂の特性をいち早くつかんで形にする力でしょう。先端を走る樋口金型であり続けられるよう、私も自分が経験してきたことを少しずつ、若い従業員たちに手渡しているところです」

世襲ではなく、誰に頼まれたのでもなく、「ものづくりが楽しくて、この仕事を自分で選んだ」と、はっきりと語った樋口。困難も糧にするような、樋口のこの姿勢こそが強みとなり、社内全体に行き渡り、日々新たな受注を呼び込む明るい社風を育んでいるのだろう。

取材・執筆:玉木美企子

構成・編集:澤井理恵(ヤツメディア)

写真:五味貴志

動画:山田智大(やまかめ)

有限会社樋口金型

【設立】1979年

【所在地】〒399-0211 長野県諏訪郡富士見町3764-6

【連絡先】TEL 0266-62-4841 FAX 0266-62-3436

【代表者】代表取締役 樋口修一

【従業員数】12名

【事業内容】プラスチック金型 設計・製作

【設備】

放電加工機 SODICK Linear(2台)

WC放電加工機 SODICK A350W、AG400L(LMO)

NCフライス MAKINO ANC、MAKINO MHNC40

MC MAKINO V33 (2台)

立フライス SHIZUOKA VHR-A (4台)、SHIZUOKA VHR-SD

旋盤 OKUMA 6尺、WASINO 4尺

平面研削盤 NICCO NFG-515 (2台)、NICCO NFG-6H

工具研削盤 ITO DP-3N、IIDA GT-200EF

立ボール盤 KIWA KUD-550FP

コンターマシン LUXO U-300、LUXO U-400

CAD CE、CADPAC (2台)

CAM FFCAM (2台)

【主要取引先】

日本電産サンキョー 株式会社、株式会社 みやま、株式会社 五味製作所、株式会社 シンセイ、株式会社 川辺製作所、株式会社 山口製作所、化成工業 株式会社、東洋技研 株式会社 ほか

(記載の内容は全て取材時点の情報です)

有限会社樋口金型への

お問い合わせはこちら

SEIMITSU FUJIMI の情報をメールでお届けします!