目利きのプロが

富士見をチームに

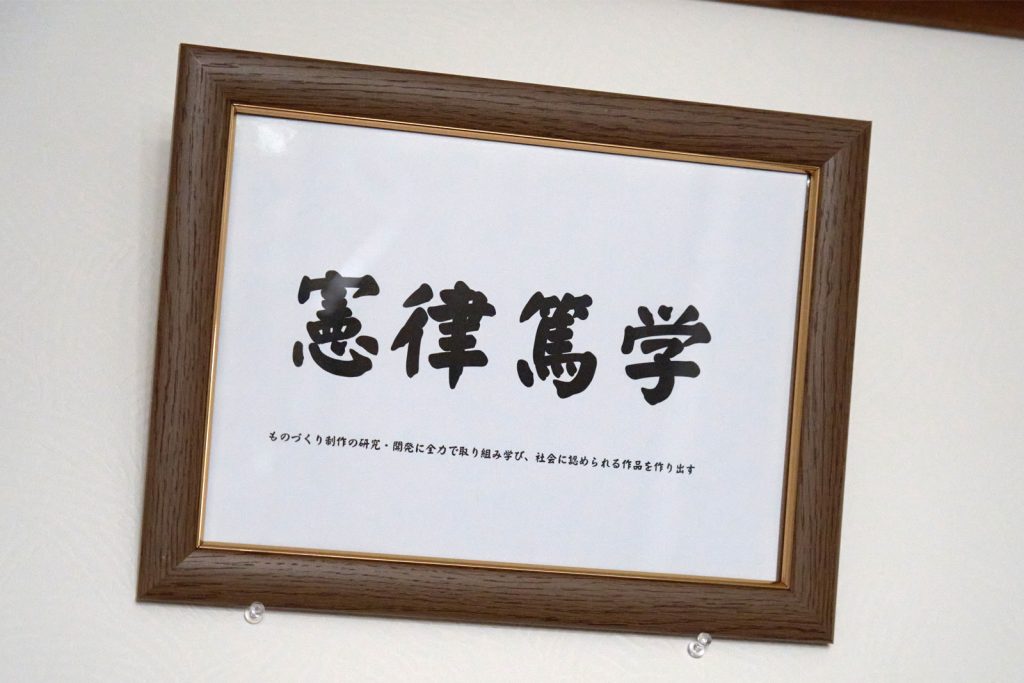

「憲律篤学」。ものづくりの研究・開発に全力で取り組み、学び、社会に貢献するという思いを込め、先代が考えた言葉だ。

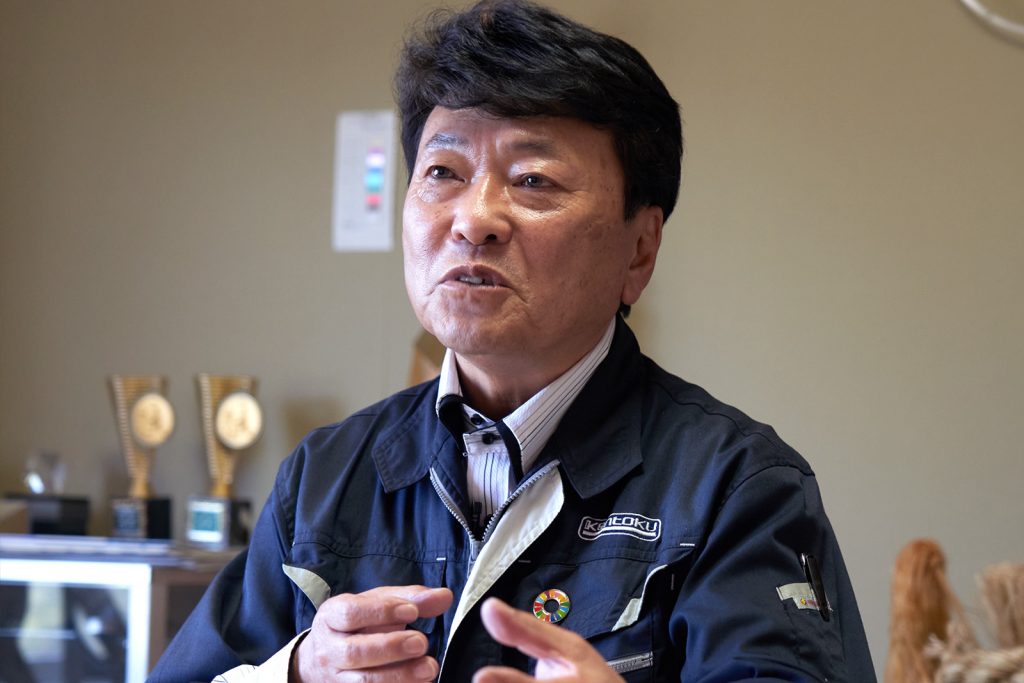

ケントクの社名はそこから二文字を取ったものだが、「憲律篤学」の思いは、同社はもちろん、2代目の北原洋一社長が築き上げたチーム・ケントク(=同社社員と富士見町を中心とした協力会社群)にまで共有されている。

チーム・ケントク、そして富士見町を「一つの工場」とする発想から生まれる「上手い、早い、関わる誰もが幸せな」なものづくりとは。

大量生産の逆をいく、多品種少量へのこだわり

株式会社ケントクは、ダイカスト品の金型設計から製品の量産管理まで、“一貫工程”を請け負うことで成長を遂げてきた。北原洋一社長は言う。

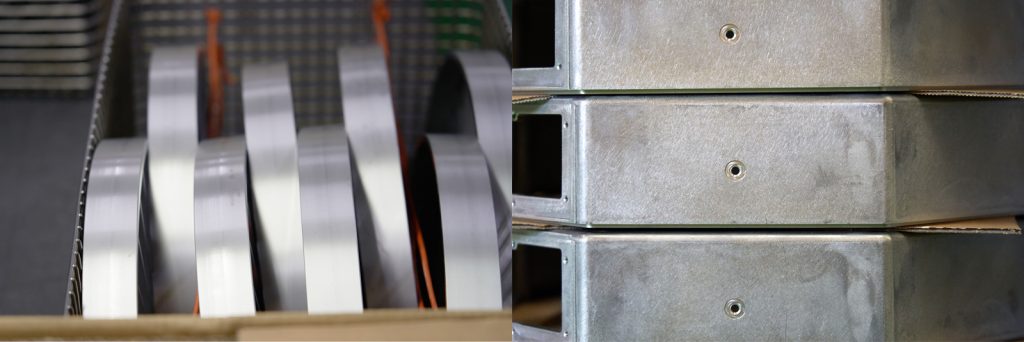

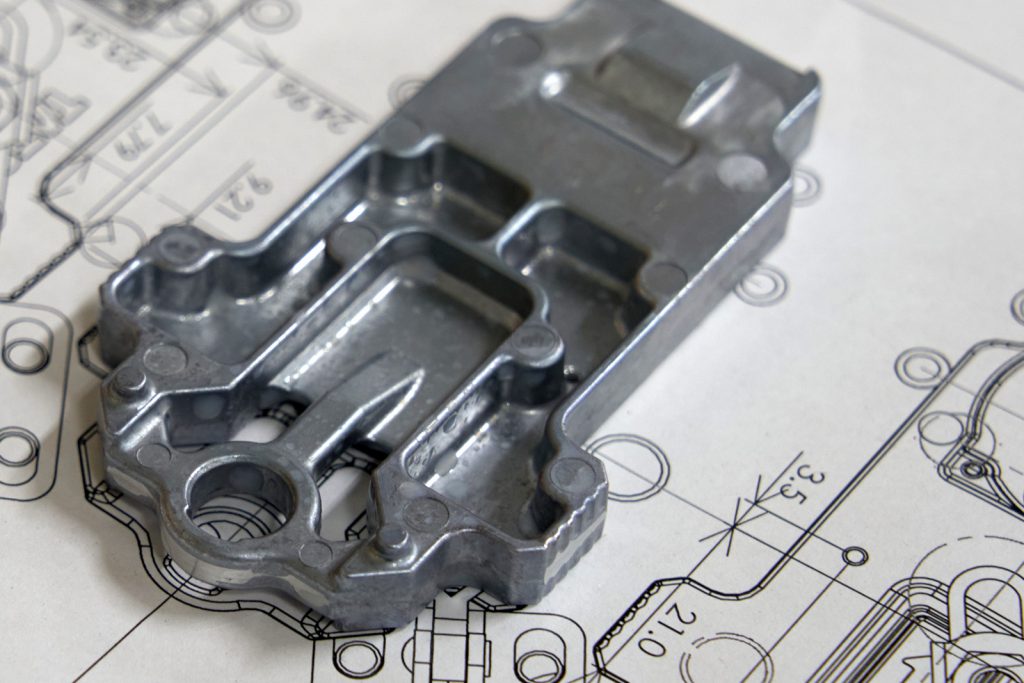

「金型、製品加工、後工程という部品としての製品をつくり上げる仕事をしています。そもそも私たちはダイカスト・メーカーとして長くやってきました。材料を溶解し、それを成型機に流し込んで金型から取り出すというものです。しかし、製品完成度を上げたいという思いと、お客様からは加工までやってほしいという要望もあり、ダイカストと加工を組み上げて世の中に送り出してきたわけですが、それがきっかけになって塗装やメッキなど後処理も請け負うようになりました」

そもそもダイカストは大量生産のために生まれた生産方法で、高度経済成長を背景に伸びてきた。その象徴が自動車部品だ。しかし北原は大量生産ゆえに原点である、ものづくりの楽しさや社員の意識が薄れていくのを肌で感じた。そのため会社の体質を多品種少量生産に大胆にも変えたのだ。

メーカー設計部門と直接やり取りすることで、実証・性能実験などのサンプル試作品を製造し、その後の量産化までを効率的に、スピード感を持って展開してきた。そして高い技術力と徹底した温度管理をする繊細な取り組みで高評価を得ている。それが実現したのは、富士見町全体を一つの工場として捉える斬新な発想、チーム・ケントクで共有された信頼関係がベースにあるからだ。そこにたどり着くまでに経営者としての決断のドラマがいくつもあった。

会社を引き継いだのは22歳

父親である先代・仁氏は1963年、ダイカスト・メーカー(山泉精機、のちにサンセン)を立ち上げ、発展させてきた。そのころの顧客は自動車メーカー、重機部品メーカーなど。日本の工場がどこも大量生産を進めていた時代だ。それまで手作業だったところにいち早く機械を導入し、作業を自動化していく。しかし大量生産が可能になると、はからずも価格競争になった。

そんな中で先代が体調を崩し、北原がサンセンを引き継ぐ。22歳のときだった。

「青年実業家と言えば聞こえはいいけれど、ただのやんちゃな息子だった(笑)。そのころは将来どうあるべきかなんてほとんど考えもしませんでした。いかに早く、大量生産するかばかりを目指す過程の中で、たくさんつくることによって人手が必要になり、人件費が増えると製造原価が上がってしまう。当然、企業努力は惜しまなかったが、それに反して価格は下がっていく。薄利多売原理が当たり前。そんな折にバブルがはじけてしまいました。製品コストが下がったまま数が減り、ものが売れなくなって……。非常に悩みましたね」

恩師の導きもあって会社を商社系の企業と合弁会社化するが、現場出身と商社出身の役員同士の考えが合わず、ほどなく北原は会社から手を引き、先代がサンセンの加工部門として別会社化していたケントクの代表に就任する。当初はダイカストを止めて加工一本でやっていく道を選ぼうとしたが、思いも寄らぬことが起こる。ダイカスト・メーカー時代の顧客が北原を追いかけてきたのだ。しかも彼らから強い要望があったことで、現在の一貫工程というスタイルに舵を切る決心をする。すべてを自分たちで行うのではなく、加工の前後を、地域の高い技術を持った仲間たちに外注することにした。しかし時代はまだまだ大量生産の雰囲気から脱していなかった。もうしばらく悶々とする月日は続く。

メーカーの企画・開発・設計部門に直接アプローチ

一貫工程への挑戦も大きかったが、さらに大きな転機に直結する出来事が二つ、社長就任から10年ほど経ったころに起こる。

一つは、先代時代から20年間以上も付き合いがあり、大半の売り上げを占めるメーカーにさらなるコストダウンを求められた。

「当社は大きな会社ではないので、生活できればいいだろうと仕事をお断りしたんです。もともと大量生産をしてきた結果、パーヘッド(一人当たりの会社売上や生産量)という企業努力は必要ではありましたが、少数精鋭経営の限界も見てみたかったんです。もう一度、ものづくりの原点に戻り、制作したいものづくりや作品づくりに挑戦したい。草野球的かもしれませんでしたが、多品種少量には私の目指すものがあるように思いました。そこから2年間、営業に走り回りましたね」

そんなとき、もう一つの出来事が起こった。しかもこれまで取り引きしていたメーカーとの間でのことだった。

「そのメーカーさんとお付き合いを始めたのは、某商社さんが仕事をうちに紹介してくれたからなんですけど、その商社が倒れてしまった。そのことでメーカーが私どもに直接問い合わせをしてきてくださったんです。直接のやりとりをするなかで、設計部門の方々とつながった。その設計さんがその後も、新しい案件を出してくださるようになりまして」

下請けの仕事を請け負う場合、通常窓口はメーカーの購買部門になる。そうした場合、すでに先方にはつくりたい部品ができていて、量産するために「どこが、いくらでやってくれるか?」の競争になる。たとえば購買部門で多くの見積もりを集め、候補になった会社の品質、体制を見て取引先を選ぶ、などといった動きになる。

「そこでわかったんです。企画・開発・設計さんは大量ではなく、より優れたものをつくりたい。私もつくってみたい。それからは、開拓するお客さんはすべて企画・開発・設計さんに直に会いに行きました。試作品からつくり上げることでスムーズに仕事が運び、スピードアップにつながる。それ以来、メーカーの企画・開発・設計さんと直結でお付き合いするのが大前提、しかもメーカー様ときちんと話ができる関係で、ということが私どもの営業の一つのポイントになりました。いわばメーカー様の心臓部に入り込むわけです」

北原は「好きな仕事、自分の肌に合ったものしかやらない身勝手な営業」と笑うが、そこに鉱脈があった。メーカーの設計部門と図面の検討から入り、先方の希望を十二分に満たし、同時に自分たちの技術力を提案するやり方で信頼を得た。

「我々にとっては部品が作品ですが、作品がどうあるべきかに自分たちも関与したかったんです。“ダイカストをデザインする(Design Cast Engineering) ”という弊社のコンセプトに基づき設計さんとも絡む。私どもは、お客様にとって痒いところに手が届く存在になりたいのです」

現在の取り引き先は、半導体製造用の機械部品、建築部材、圧力計、温度計、ガソリンスタンドの部品、農機具など多岐にわたる。

富士見町全体が一つの工場になり

将来は完成品(作品)をつくり、ブランドを目指す

北原いわく「例えですが、レクサスを買った社長が現れたとすると、負けじと自分も買うのではなく、よく頑張ったなと褒め称える環境」が富士見町の現会社社長たちの関係だそうだ。

「富士見全体を一つの工場に見立てて、新規営業案件を町内で展開できることが理想。ある時期、みんなでお互いの工場見学をしたんですけど、大きな発見があった。自分のところにないものを探していたら、いろんなものが見えてきた。それまであきらめていた案件もとにかく取り込み、あそこならできるという会社に渡すようになりました。もちろん自社はアルミニウムにこだわりますが、たとえばダイカストだけだと手を出せない案件もある。そのために鋳物屋さん、石膏屋さん、切削屋さんともお付き合いするうちに、いろんな仲間が増えていきました。素材である成形品は同じ仕事をしていても個性がある。製品は一品一品吟味して最適業者を選定する。それを見極めるのが私の仕事」

チーム・ケントクの意識はまずは社内から

そうやってチーム・ケントクの協力会社と強固な信頼関係を築いたことで、たとえば探し物をしていることを伝えておくだけで協力会社からも情報が流れてくる。取材時に長さ50センチ角はありそうな大型のアルミ部品を見せてもらったが、それを鋳造する機械は町工場ではとても持てない規模だそう。ある一部上場メーカーの機械がタイミングよく空いているという情報を持っていた協力会社がつないでくれた。現在ではチーム・ケントクで大小60台程度のダイカストマシンの選定が可能な上、社内は大型部品加工設備を導入、そうやって地域で肩を組んで、一丸となって生産している姿に、顧客も共感し、評価をしてくれている。

アルミニウムは加工しやすい金属だが、温度によって伸び縮みしやすい厄介な側面もある。ケントクの工場内は常に22~23度に保たれ、納品された素材は2日ほど慣らしてから加工を始める。もちろん作業する機械の温度調整も重要になる。検品の際も手で触れるとアルミが伸びる可能性があるため、非接触の計測器を利用している。また、ドイツ製大型3次元測定機・画像測定機の導入もしている。いくつもの企業が関わってくるからこそ、そこはケントクが繊細に、厳しく目を配っている。

次世代の若手経営者も肩を組めるように

チーム・ケントクの要である北原は、自身の定年時期を定めている。長く代表を務めることは信頼につながるが、一方で、次世代社長にも顧客にも引き継ぐことによる大切さも考えている。会社は永遠に継続することに意義があると考え、富士見町の工業部会のリーダーでもある北原は、自身の息子を含めた地域の会社の次世代を担う若者たちにも、現世代の肩を組んだ関係にうまく入り込めるように、また顧客に対しても長く製品の供給義務を果たし、安心感を届けられるようにと工業部会で「ものづくり若手塾」を立ち上げている。スムーズに世代交代するためだ。その話は別のページに譲るが、5年もすれば富士見町の風景は大きく変わるだろうと語る。

「将来の目標は、富士見町が一つの工場として、一つの製品をつくり、一つのブランドとしての商品を売っていくこと」

その目標を達成できるのは、どうやらそう遠くはなさそうだ。ケントク自身も日本においてはかなり先進的に、さまざまな地域貢献を果たせる企業へのステップアップを目指す。その話もまた別の機会に。

取材・執筆:今井浩一

構成・編集:栗原大介(ヤツメディア)

写真:山田智大(やまかめ)

動画:赤錆健二(Omusubi factory)

株式会社ケントク

【設立】1963年(創業者北原仁が山泉精機として創業)

【所在地】〒399-0214長野県諏訪郡富士見町落合11016-1

【連絡先】TEL: 0266-62-8500 FAX:0266-62-8400

【代表者】代表取締役社長 北原洋一

【従業員数】8名

【事業内容】大小ダイカスト部品並びに一貫工程請負

【主要取引先】三菱重工業株式会社 広島製作所、テスコム電気株式会社、株式会社メック、株式会社アルバック、株式会社やまびこ、株式会社兼工業、睦特殊金属工業株式会社、株式会社長野三洋化成、有限会社今井計器、株式会社島津製作所、島津プレシジョン株式会社、エドワーズ株式会社、株式会社やまなみ技研、金邦電気株式会社、株式会社諏訪機械製作所、ユニバース光学工業株式会社、有限会社古川製作所、山清電気株式会社、豊田バンモップス株式会社、ネポン株式会社、山本計器製造株式会社

【主力製品】カメラ検査機部品、計測器部品、半導体製造装置部品、工作機械部品

【設備情報】TSUGAMIマシニングセンター VLA4-III ♯40、TSUGAMI マシニングセンター、 VML-3・VA-32 ♯30×9台、MAZAK 複合旋盤 QTN250ⅡMY、MAZAK 複合旋盤 QTN350ⅡMY、三次元測定機ヘキサゴンメトロジーショップフロア7.10.7SF、CNC画像測定機OPTIV LIFE DCC322、ブラザー タッピングマシン BTI-203・263、KIRA ボール盤 KSD-13R、KIRA ボール盤 KND-8、フジ タップ盤 FBD-10T、KIRA タップボール盤 KRT-340、多軸ボール盤 00型・01型、シズオカ 立フライス VHR-A、向陽 旋盤 KLS-700G、クロダ 平面研削盤 GS-BM、バンドソー L-300、チプトン バレル RH-50 50L、チプトン 乾燥機 RM-50 50L 、バフグラインダー FB-8T、エンドレスバフ B-5T、エンドレスバフ FS-3N、アニール炉 イスズ、乾燥機 ヤシマ、洗浄機 US-30KS、HIOKI POWER HiTESTER 3332、HIOKI HIPOT TESTER WT-8773、CAD / CAM GO elan (SolidWorks)、三次元測定器 QM-353ミツトヨ、ハイトゲージ テサ ハイト400、石定盤0級、鉄定盤、石定盤 1級、コンプレッサー ESCAL 46R、コンプレッサー SLP75、油圧リフト KAWAHARA、バッテリーフォークリフト ニチユMHI、ガソリンフォークリフト TOYOTA、太陽光発電システム LIXIL

【webサイト】https://www.kentoku-eng.jp/

(記載の内容は全て取材時点の情報です)

株式会社ケントクへの

お問い合わせはこちら

SEIMITSU FUJIMI の情報をメールでお届けします!